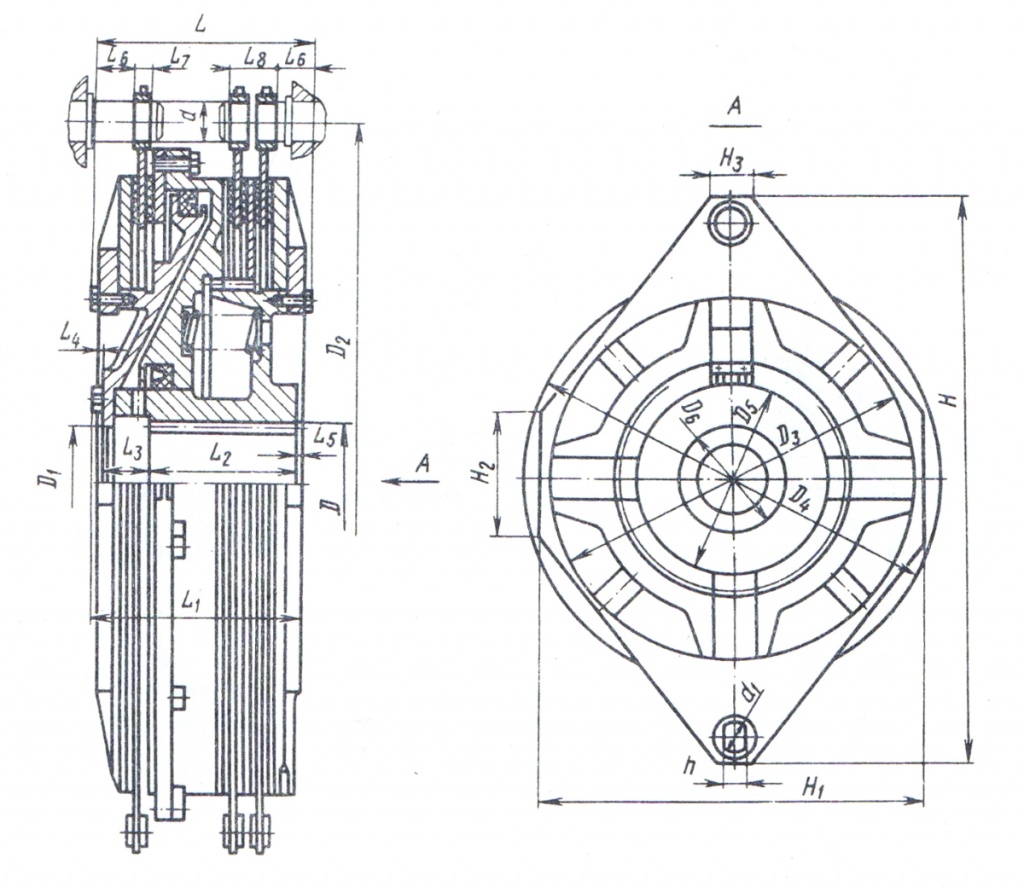

Муфта-тормоз

Основные размеры муфты-тормоза

| Модель муфты-тормоза | Условное обозначение отверстия D, ГОСТ 6033-80 | D1 | D2 | D3 | D4 | D5 | D6 | L | L1 | L2 | L3 |

| УВ3132 | 55XH7X2,5 | 55D10 | 345±0,3 | 265 | 300 | 136 | 95 | 151 | 147 | 100 | 29 |

| УВ3135 | 55XH7X2,5 | 55D10 | 400* | 300 | 535 | 160 | 95 | 157 | 151 | 100 | 41 |

| УВ3138 | 75XH7X3,5 | 75D10 | 465* | 360 | 405 | 190 | 115 | 168 | 137 | 97 | 43 |

| УВ3141 | 85XH7X3,5 | 85D10 | 570±0,5 | 455 | 500 | 250 | 130 | 180 | 177 | 115 | 40 |

| УВ3144 | 11OXH7X3,5 | 110D10 | 670±0,5 | 545 | 600 | 310 | 155 | 210 | 200 | 119 | 46 |

| УВ3146 | 13OXH7X3,5 | 130D10 | 755±0,5 | 625 | 675 | 310 | 170 | 225 | 222 | 123 | 50 |

| Модель муфты-тормоза | Условное обозначение отверстия D, ГОСТ 6033-80 | L4 | L5 | L6 | L7 | L8 | H | H1 | H2 | H3 | d | d1 | h |

| УВ3132 | 55XH7X2,5 | 12 | 0 | 25 | 15 | 35 | 410 | 265 | 90 | 410 | 20H12 | 22 | 18 |

| УВ3135 | 55XH7X2,5 | 6 | 0 | 25 | 15 | 35 | 480 | 300 | 100 | 50 | 30H12 | 32 | 28 |

| УВ3138 | 75XH7X3,5 | 0 | 28 | 35 | 15 | 35 | 550 | 365 | 135 | 50 | 30H12 | 32 | 28 |

| УВ3141 | 85XH7X3,5 | 0 | 15 | 37 | 15 | 35 | 660 | 465 | 175 | 50 | 36H12 | 38 | 32 |

| УВ3144 | 11OXH7X3,5 | 6 | 27 | 46 | 17 | 41 | 760 | 550 | 225 | 50 | 36H12 | 38 | 32 |

| УВ3146 | 13OXH7X3,5 | 0 | 40 | 45 | 20 | 53 | 860 | 640 | 280 | 60 | 50H12 | 55 | 47 |

С целью периодического соединения ведомого вала с ведущим, а также периодической остановки ведомых частей привода, используются многодисковая муфта-тормоз. Данный тип муфт устанавливают на ножницах, прессах и другом кузнечно-прессовом оборудовании, где в ходе работы, необходимо без остановки привода, использовать и останавливать рабочий орган. Включается муфта при помощи пневматического механизма. Перед монтажом фрикционные поверхности трения и контактирующие с ними детали, муфты фрикционные, необходимо очистить от консервационных материалов (зачастую густые смазки) и тщательно обезжирить.

Классификация фрикционных сцепных муфт происходит в зависимости от структуры, формы и вида рабочих поверхностей, которые, с помощью трения, передают момент. Зачастую применяют муфты тормоз дисковые или конические. Также, для муфт скольжения в виде сцепного элемента применяются различные жидкости и электромагнитные поля.

Кинематическую цепь «привод – рабочий орган», в котором имеется ползун, имеет смысл делать меньше, и муфту разметить ближе к ползуну. Потери энергии на преодоление сил инерции при разгоне и работе уменьшаются. Благодаря конструктивному решению, уменьшить расстояние между муфтой и ползуном, конструкторы получили прессы с «включением в ползуне» или, как их еще называют, «безмуфтовые прессы».

Конфигурация «включения в ползуне», подразумевает использование шатуна, разделенного на пару шарнирных звеньев, которые соединены последовательно. Ползун выполняет рабочий ход в случае, когда звенья, с помощью пневмомеханизма, находятся в спрямленном положении. В случае, когда звенья не удерживаются, шатун занимает положение, при котором размыкается кинематическая цепь. Широкое распространение, оборудование с данным механизмом не получили, с силу малой жесткости и других недостатков.

Привода любых прессов, имеют в своей схеме сцепные муфты, которые позволяют передавать мощность на рабочий орган, в тоже время, обеспечивая возможность, не выключая электродвигатель, остановить ползун.

Система управления позволяет производить введение, выведение и взаимную блокировку муфты и тормоза. Все это вместе образует систему, от которой напрямую зависят эксплуатационные параметры оборудования.

Несмотря на внушительные массы и габариты, муфты тормоза, которые используются в кузнечно-прессовом оборудовании, должны обеспечивать высокую стойкость к износу, надежность и ремонтопригодность.